Автоматическая установка для перемотки, мерной порезки и сворачиванию в рулон материала без шпули

Назначение

Автоматическая установка для перемотки, мерной порезки и сворачиванию в рулон материала (в дальнейшем по тексту «Установка») предназначена для осуществления автоматического процесса перемотки, мерной порезки и сворачиванию в рулон материала.

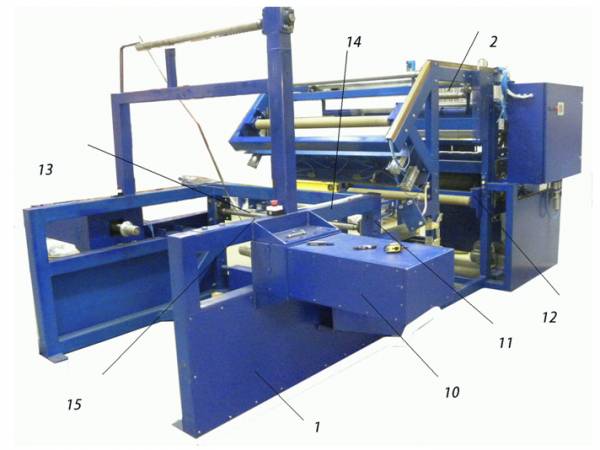

Установка состоит из (см. рис.):

- Узла размотки

- Узла зарулонивания и резки

Описание работы

Рулон (100кг) подается погрузчиком к месту установки и зажимается конусами по шпуле.

Конуса 10 являются приводными, они осуществляют размотку и притормаживание рулона. С помощью встроенной системы отслеживается крутящий момент, регулируется натяжение материала, а также его отсутствие.

Материал протягивается через ролик 11, на котором установлен датчик для остановки материала в случае обнаружения дефектов, (по толщине материала). Затем вставляется в ролики протяжки 12, пройдя между зажимными линейками 13 и плитой для склеивания торцов 14.

В случае окончания материала, линейки 13 прижимают материал к плите 14 и включаются присоски 15. Материал притягивается к плите присосками, оператор опускает линейку и осуществляет обрезку конца материала с дефектами.

Далее после установки новой бобины материала, начало бобины протягивается под нижней линейкой прижима и после ее прижима фиксируется на плите присосками. Переместив линейку, оператор обрезает дефектное начало пленки, для выравнивания ее торца.

После обрезки оба конца материала склеиваются скотчем, и установка продолжает намотку. При первом включении материал после обрезки «начала» вставляется в ролики протяжки 12. Ролики протяжки управляются приводом протяжки, и осуществляется автоматическая протяжка пленки.

Между роликами протяжки установлен датчик, который контролирует движение материала по оси установки, в случае перекоса с помощью цилиндров выравнивания, осуществляется корректировка положения материала.

Энкодер установленный на одном из роликов, отсчитывает необходимую длину материала.

По направляющим материал подается через ролики протяжки, затем материал проходит между валами намотки и попадает в зону формирования рулона.

Передний край материала упирается в отражатель и отбрасывается на прижимной ролик, вращающийся по ходу материала. Материал подталкиваемый роликом, после попадает на ролик, который перенаправляет переднюю кромку на намоточный вал. С намоточного вала материал снимает отражатель и направляет к поступающему материалу. В результате получается петля. Ролики, формирующие петлю, управляются от отдельной пневмолинии с регулируемым давлением для возможности регулирования усилия прижима. После формирования петли под воздействием давления поступающего материала прижимные ролики поднимаются. После того как энкодер отсчитал необходимый метраж, подается управляющий сигнал на остановку всех валов. Прижимные ролики пневмоцилиндрами поднимаются в крайнее верхнее положение. Сформировавшийся рулон с разматыванием перемещается выталкивателем на лапы захвата. Опускается прижим материала и механическим ножом производится резка. После резки автоматика включает валы на обратный ход 0,2м, для возврата кромки в зону формирования петли.

Цикл повторяется.

После отрезки срабатывает механизм, который подворачивает край материала (остаток с обрезки). Рулон доворачивается и перемещается в зону транспортировки. К рулону опускается захват транспортера с открытыми захватами. Захваты транспортера смыкаются, а механизм подворачивания отпускают рулон. Захваты транспортера поднимаются в верхнее положение. Срабатывают цилиндры, осуществляющие транспортировку рулона. Они управляются через распределитель, имеющий возможность остановить цилиндр в любом положении. Остановка осуществляется по сигналу геркона. Во время транспортировки захват транспортера занимает горизонтальное положение. Захваты транспортера перемещаются по направляющим в крайнее положение (под захваты узла запайки) и «передают» рулон захватам запайщика.

Рулон захватами запайщика продавливается через термоусадочную пленку, рулоны которой предварительно между собой спаяны. Срабатывают пневмоцилиндры продольных губок запайщика. Рулон запаивается и отрезается от пленки .

На спаянную пленку ложится этикетка для следующего рулона.

Запаянный рулон скатывается к поперечным запайщикам. После поперечной пайки идет сбрасывание рулона на транспортерную ленту термотуннеля.

Преимущества

- Упаковка рулонов производится автоматически с производительностью не менее 2 шт\мин;

- Возможность загрузки нескольких рулонов в накопительный лоток;

- Регулирование скорости транспортеров;

- Блочное исполнение позволяет комплектовать линию в соответствии с потребностями заказчика.

Описание работы перемотчика рулонов

Механизмы установки

Рулон материала подводится к зажимным конусам и поджимается цилиндром зажима рулона, второй конус является приводным и разматывает или притормаживает рулон.

Материал протягивается через датчик положения материала, который контролирует положение полотна и корректирует его с помощью цилиндров.

Протягивается через вал датчика натяжения материала -синхронизирует работу приводов для размотки и намотки рулонов.

Энкодер на одном из роликов определяет длину отрезки материала.

Ножи – отрезают материал на нужную длину.

С ножей с помощью присосок материл протягивается цилиндрами протяжки.

В натянутый материал входят вилки, которые его наматывают, после намотки и отрезки рулон скрепляется кольцами скотча. Затем рулон захватывается цилиндрами ( на схеме не указаны), вилки размыкаются и рулон перемещается в установку по запайке рулонов.

Узнать цену

Дополнительная информация

-

Цена0

-

Характеристика

- Ширина установки, мм - 3700

- Длина установки, мм - 5350

- Высота установки, мм - 2100

- Вес установки, кг - 4000

- Исходный рулон:

- вес, кг - 100

- диаметр, мм - 1400

- Длина отреза (регулируемая), м.п. - 10

- Сворачивание - Рулон без шпули

- Диаметр свернутого рулона, мм - 150-155

- Вес свернутого рулона не более, кг - 2

- Привод - Электро-механический, пневматический

- Исполнение - Автомат

- Отрезной нож - Механический

- Намотка - Плотная

- Снятие рулона - Автомат

- Заправка полотна - Ручная

- Оператор - 1 чел.

- Производительность, не менее - 2шт/мин

- Напряжение питания - 380 В, 50Гц

- Электрическая мощность, кВт - не более 10

- Давление пневмосистемы, атм - 6

При изготовлении используются наиболее качественные, проверенные временем комплектующие европейских производителей. Пневматические привода и пневматическая распределительная аппаратура производства Германии (Festo), частотные преобразователи и электропривода Lenze, датчики и контроллеры Siemens.

-

Возможностине менее - 2шт/мин

-

Тип упаковкиготовая тара

-

Продукцияпредметы