Комплексные линии

Представляем Вашему вниманию наборы (комплекты) оборудования, которые можно использовать для упаковки определенных продуктов (предметов). Другими словами, мы предлагаем готовые решения в области упаковки необходимого Вам продукта.

В данном разделе представлены комплексные готовые решения различных технологических задач. Все линии состоят из отдельных единиц оборудования, соединенных в единую комплексную линию и работающие комплексно. Мы осуществляем подбор различных комплексных решений исходя из той или иной задачи.

Дополнительная информация

-

Характеристика

Спрос на пеллеты растёт пропорционально ценам на такие традиционные виды топлива как нефть и газ. Также значительную роль играет экологичность данного вида топлива (при сгорании выбросы CO2 равны поглощению этого газа во время роста дерева, содержание золы не более 3 %) и удобство использования (просто и безопасно транспортировать, хранить, есть возможность автоматизировать процесс загрузки в котлы).

В то же время для обеспечения высокой теплотворной способности, гранулы должны оставаться сухими (влажность гранул всего 8—12 %, тогда как влажность сырых дров - 30-50 %). Обеспечить сухость пеллет, а дополнительно и упростить транспортировку и хранение для потребителя, можно путем упаковки их в полиэтиленовые мешки.

Паковать гранулы в мешки можно как автоматическим, так и полуавтоматическим способом. Второй способ менее затратен в части покупки дорогостоящего оборудования, но требует постоянного и активного участия человека в процессе упаковки. При автоматическом способе, необходимо изначально приобресте дорогое оборудование (фасовочно-упаковочный автомат), но в дальнейшем все операции будут совершаться автоматически с заданной точностью. При этом, производительность автомата значительно превышает производительность полуавтоматического способа.

Упаковка в автоматическом режиме

Для автоматической фасовки пеллет необходимо:

- Собственно, сами пеллеты (топливные гранулы). Могут быть насыпью (россыпью) или в биг-бэгах (больших полиэтиленовых контейнерах больше тонны весом). Биг-бэг уже является упаковкой, но это упаковка промышленных масштабов и не пригодна для рядовых потребителей.

- Полиэтиленовая пленка в рулонах. Можно использовать и другую пленку, но полиэлетиен является наиболее дешевым и распространенным материалом.

- Фасовочный автомат, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу пеллет и запаивать (закрывать) упаковку. Учитывая, что, как правило, фасовочные автоматы для упаковки в мешки имеют значительную высоту, возможно есть смысл доукомплектовать автомат транспортером загрузочным ковшовым ЗТ-1 (хотя никто не исключает и возможность ручной загрузки пеллет в бункер автомата). Так же для отвода готовых упаковок можно доукомплектовать автомат отводящим транспортером ОТ-1

Фасовочными автоматами, которые могут справиться с упаковкой пеллет в полиэтиленовые мешки, являются:

- Фасовочный автомат с объемным дозатором для упаковки в мешки АФ-6-Об

- Фасовочный автомат с весовым дозатором для упаковки в мешки АФ-6-В

Упаковка в полуавтоматическом режиме

Для полуавтоматической фасовки пеллет понадобятся:

- Пеллеты (топливные гранулы).

- Готовые полиэтиленовые мешки или полиэтиленовая пленка для их изготовления.

- Дозатор, который может выдавать дозы нужной величины в готовую упаковку (в данном случае, мешки) и при этом полноценно работать с пеллетами (не крошить их, не забиваться, не создавать больших отклонений в дозах). Загрузку пеллет в бункер дозатора можно производить вручную или доукомплектовать дозатор транспортером загрузочным ковшовым ЗТ-1.

- Запайщик, которым можно запаять заполненный пеллетами мешок. В случае, если вместо мешков будет использоваться пленка, запайщик должен позволять изготавливать из такой пленки мешки.

Соответственно, набор оборудования будет следующим:

- Весовой дозатор с ленточным питателем ВЛД-1 или Весовой дозатор с вибропитателем ВДВ-8 (в зависимости от производительности)

- Напольный горизонтальный запайщик импульсного нагрева ЗГИ-500, ЗГИ-700

- Напольный запайщик импульсного нагрева для изготовления пакетов ПКИ-500

Независимо от набора оборудования, оператору в любом случае необходимо будет производить наполнение бункера дозатора пеллетами (вручную или с помощью загрузочного транспортера), подставлять готовые мешки (в некоторых случаях, предварительно изготовив их) к дозатору, подавать команду на выдачу дозы, перемещать заполненные мешки к запайщику и производить их запайку.

- Возможности до 350 уп/час

- Тип упаковки пакет (подушка/стоячий)

- Типы пленок любые

Дополнительная информация

-

Характеристика

Топливные брикеты — твердое биотопливо, получаемое из отходов деревообработки (опилки, щепа, стружка), отходов сельского хозяйства (солома, шелуха, кукуруза), торфа или древесного угля. Могут быть 3-х типов: прямоугольные (они же RUF-брикеты, по форме — небольшой кирпич), цилиндрические (с радиальным отверстием или без него) и Пини-Кей (4- или 6-гранные брикеты с радиальным отверстием). Брикеты Пини-Кей за счет термической обработки имеет характерный черный или темно-коричневый цвет наружной поверхности.

Высокая теплотворность брикет (4400 ккал/кг, тогда как дрова твердых пород 2500 ккал\кг), практически бездымное горение, минимальное пеплообразование (в 15 меньше чем уголь) и экологичность, приводят к тому, что брикеты все активнее находят свое применения для обогрева жилых помещений, бань, палаток, теплиц, овощных ям, в каминах и печах. По сути, брикеты постепенно вытесняют традиционные виды топлива (дрова и уголь).

Спрос на брикеты растёт, а значит требуется удобная для потребителя упаковка. Такая упаковка должна позволять удобную транспортировку и хранение топливных бликетов. И если для Пини-Кей дотаточно стяжек, удерживающих вместе блок брикет (Пини-Кей за счет термической обработки имеет стойкость к механическим повреждениям и высокую влагостойкость), то для остальных видов требуется что-то более надежно удерживающее и влагозащищающее. Как правило, используется термоусаживающаяся (в быту - термоусадочная) полиэтиленовая пленка, с помощью которой формируются паки из 4 или 8 брикет.

Для упаковки брикет в пленку могут применять либо автоматические устройства, либо полуавтоматические (полностью ручной способ используют редко). Как и в любой ситуации с автоматизацией, автоматический способ упаковки наиболее дорогой, но эффективный и быстрый, а полуавтоматический более дешевый, но требует постоянного участия и менее производетелен.

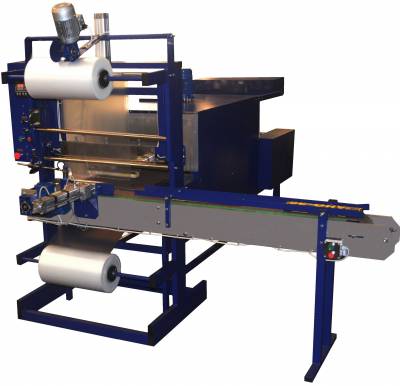

Упаковка в автоматическом режиме

Для автоматической упаковки топливных брикет необходимо:

- Сами топливные брикеты. Желательно, одной формы и размеров.

- Термоусаживающаяся полиэтиленовая пленка в рулонах. К сожалению, другие виды пленок использовать невозможно, поскольку кроме того, что они дороже полиэтилена, так еще и могут не выдержать вес упакованных брикет.

- Термотоннель. При этом, термотоннель должен иметь автоматический запайщик и позволять подачу брикет с подводящего транспортера. В противном случае никакой автоматической упаковки не получится.

Термотоннелем, который удовлетворяет требованиям автоматической упаковки, является:

- Термотоннель с автоматическим пневматическим запайщиком ТТ-15-АП

- Термотоннель с автоматическим механическим запайщиком ТТ-15-АМ

Упаковка в полуавтоматическом режиме

Для полуавтоматической упаковки топливных брикет понадобится то же самое, что и для автоматической. Разница будет заключаться в модели термоусадочного тоннеля - он не будет иметь автоматического запайщика. Это можеть быть термотоннель либо с механическим, либо с пневматическим запайщиком. Ручной запайщик не подойдет в силу того, что вручную формировать паки будет крайне неудобно, а значит производительность будет очень низкой.

Термотоннелем, который удовлетворяет требованиям полуавтоматической упаковки, является:

- Термотоннель с ручным запайщиком ТТ-15-Р

- Термотоннель с полуавтоматическим пневматическим запайщиком ТТ-15-ПАП

- Термотоннель с полуавтоматическим механическим запайщиком ТТ-15-ПАМ

- Возможности до 600 уп/час

- Тип упаковки индивидуальная упаковка

- Типы пленок любые

Дополнительная информация

-

Характеристика

Технология изготовления кукурузных палочек является несложной, но она требует тщательно соблюдения температурновлажностных режимов для самой пенообразующей массы, а также для атмосферы в которой происходит вспенивание и подсушивание готового продукта. Конечная влажность продукта составляет от 5 до 10 % и должна превышать указанные показатели: кукурузные палочки с повышенной влажностью не обладают характерным хрустом, считающимся одним из важных потребительских качеств. Кроме того, поверхностный слой палочек, хранящихся при повышенной влажности, быстро уплотняется, что ощущается при их употреблении. Поэтому многие производители включают в технологический процесс изготовления кукурузных палочек также их фасовку в герметичную упаковку.

Для фасовки кукурузных палочек не требуются специальные упаковочные материалы, сложные формы упаковки или сложные модели упаковочного оборудования. Вполне подойдет бюджетный вариант: пакет "подушка" из однослойной полимерной пленки, изготовленный на вертикальном фасовочном оборудовании. Это обусловлено тем, что для кукурузных палочек упаковка выполняет исключительно декоративную роль и функцию защиты от влаги. Она не несет нагрузок (палочки очень легкие) и не может обеспечить защиту от механических воздействий в силу своей мягкости и хрупкости упакованного продукта. К тому же, низкая стоимость продукта лишает смысла использование для его упаковки дорогостоящих материалов или форм упаковки.

Особенность фасовки кукурузных палочек состоит в следующем:

- Кукурузные палочки - хрупкий продукт. При незначительных усилиях, они могут крошиться или повреждаться.

- Кукурузные палочки - условно сыпучий продукт. Невозможно спрогнозировать как они будут вести себе при высыпании: сыпаться равномерным потоком, высыпаться комьями (грудой), цепляясь друг за дружку, или застревать в полостях, бункерах и на лотках.

- Кукурузные палочки - объемный продукт. При небольшом весе они занимают не маленький объем, что требует использования объемных упаковок.

Поэтому для фасовки кукурузных палочек нельзя применять объемные дозаторы, а только весовые дозаторы. Причем, весовые двухуровневые, выдающие дозу в объемный (увеличенный) пакет-подушку. Такие обычно устанавливаю на фасовочные автоматы или полуавтоматы.

Соответственно, фасовать палочки можно либо автоматическим, либо полуавтоматическим способом. Ручной способ, т.е. способ, при котором оператор получает дозу продукта из дозатора в заранее изготовленную упаковку, а потом вручную запаивает ее, мы рассматривать не будем. Причина в том, что вручную изготовить пакет "подушку" будет гораздо проблематичней (и в конечном счете, дороже), чем купить фасовочный полуавтомат.

Фасовка в автоматическом режимеДля автоматической фасовки кукурузных палочек необходимо:

Собственно, сами кукурузные палочки.

Полимерная пленка в рулонах. Может быть как с полиграфией, так и без нее. При наличии полиграфии, рисунок должен быть нанесен таким образом, чтобы его вид не изменялся при формировании пакета (рассчитан под размеры упаковки и место формирования швов). Пленка может быть любого типа и любой толщины, при условии, что верхний ее слой не является полиэтиленом.

Фасовочный автомат увеличенных размеров, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу чипсов и запаивать (закрывать) упаковку. Учитывая, что, как правило, фасовочные автоматы имеют значительную высоту, возможно есть смысл доукомплектовать автомат транспортером загрузочным ковшовым ЗТ-1 (хотя никто не исключает и возможность ручной загрузки).Фасовочными автоматами, которые могут справиться с упаковкой чипсов в пакет "подушка", являются:

- Пневматический фасовочный автомат с весовым дозатором АФ-35-В (увеличенных размеров с двухуровневым дозатором)

- Пневмомеханический фасовочный автомат с весовым дозатором АФ-50-В (увеличенных размеров с двухуровневым дозатором)

Разница между предложенными автоматами будет состоять только в типе упаковочного компонента. И прочесть об этом можно в FAQ "Какой автомат выбрать: пневматический, механический или пневмомеханический".

Также, желательно, предусмотреть возможность отвода готовых упаковок от автомата. Иначе, падая на пол или друг на друга, они могут повреждать упакованные в них палочки. Как вариант, можно использовать транспортер отводящий ОТ-1

Фасовка в полуавтоматическом режиме

Для полуавтоматической фасовки чипсов нужно все то же, что и для автоматической, за исключением фасовочного автомата. Вместо него можно использовать фасовочный полуавтомат, который, хоть и требует постоянного участия оператора в своей работе, но стоит в разы дешевле автомата.

Таким фасовочным полуавтоматом можеть быть фасовочный полуавтомат с весовым дозатором ПАФ-20-В, если он конечно будет увеличенных размеров и укомплектован двухуровневым дозатором (изготавливается подзаказ).

Как и в ситуации с автоматической фасовкой, необходимо продумать наполнение бункера фасовочного полуавтомата (вручную или приобрести загрузочный транспортер) и предусмотреть отвод готовых упаковок.

- Возможности до 2 000 уп/час

- Тип упаковки пакет (подушка/стоячий)

- Типы пленок любые, кроме ПВХ,ПОФ,ПЭ

Дополнительная информация

-

Характеристика

В подавляющем большинстве, чипсы реализуются в пакетах "подушка". Исключение могут составить разве что Pringles, для которых упаковка в тубус стала некой визитной карточкой, да плоские чипсы (так называемые "картофельные вафли"), паковать которые в пакет "подушку" просто невозможно (для их упаковки используются картонные коробочки). Именно поэтому, мы будем вести речь исключительно об оборудовании, предназначенном для фасовки чипсов в пакет "подушку".

Особенность фасовки чипсов состоит в том, что, во-первых, чипсы - условно сыпучий продукт, а, во-вторых, они достаточно хрупкие. Условная сыпучесть обусловлена формою и проявляется в не прогнозируемом количестве высыпаемых чипсов: цепляясь друг за дружку, они могут либо вообще не высыпаться, либо ссыпаться комьями (грудой), либо ссыпаться равномерным потоком. Угадать, что и в какой момент произойдет, крайне сложно. Поэтому для фасовки чипсов нельзя применять объемные дозаторы - в них чипсы не будут равномерно заполнять дозировочные полости (объемы) и будут крошиться при малейшем усилии.

Для фасовки чипсов следует применять только весовые дозаторы. Причем, учитывая условную сыпучесть чипсов, весовой дозатор должен быть двухуровневым, то есть иметь два вибролотка расположенных друг над другом. В таком случае, чипсы, высыпаясь из бункера, будут двигаться по верхнему вибролотку, отделяясь друг от друга под действием вибрации, пересыпаться в нижний лоток, отделяясь еще сильнее, и, перемещаясь по нижнему вибролотку, ссыпаться в ковш отдельными чипсами, исключая отклонения в дозах.

Фасовать чипсы можно как автоматическим, так и полуавтоматическим способом. Первый способ требует покупки дорогостоящего оборудования (вертикальных фасовочных автоматов), но в дальнейшем все операции будут совершаться автоматически, с заданной точностью и высокой производительностью. Второй способ экономит бюджет (цена на оборудование намного ниже), но требуется постоянное и активное участие человека в процессе фасовки. Также при втором способе производительность фасовки горазди ниже, чем при первом.

Фасовка в автоматическом режимеДля автоматической фасовки чипсов необходимо:

- Собственно, сами чипсы.

- Полимерная пленка в рулонах. Может быть как с полиграфией, так и без нее. При наличии полиграфии, рисунок должен быть нанесен таким образом, чтобы его вид не изменялся при формировании пакета (рассчитан под размеры упаковки и место формирования швов). Пленка может быть любого типа, при условии, что верхний ее слой не является полиэтиленом.

- Фасовочный автомат, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу чипсов и запаивать (закрывать) упаковку. Учитывая, что, как правило, фасовочные автоматы имеют значительную высоту, возможно есть смысл доукомплектовать автомат транспортером загрузочным ковшовым ЗТ-1 (хотя никто не исключает и возможность ручной загрузки).

Фасовочными автоматами, которые могут справиться с упаковкой чипсов в пакет "подушка", являются:

- Пневматический фасовочный автомат с весовым дозатором АФ-35-В (с двухуровневым дозатором)

- Механический фасовочный автомат с весовым дозатором АФ-45-В (с двухуровневым дозатором)

- Пневмомеханический фасовочный автомат с весовым дозатором АФ-50-В (с двухуровневым дозатором)

Разница между предложенными автоматами будет состоять только в типе упаковочного компонента. И прочесть об этом можно в FAQ "Какой автомат выбрать: пневматический, механический или пневмомеханический".

Также, желательно, предусмотреть возможность отвода готовых упаковок от автомата. Иначе, падая на пол или друг на друга, они могут повреждать упакованные в них чипсы. Как вариант, можно использовать транспортер отводящий ОТ-1

Фасовка в полуавтоматическом режиме

Для полуавтоматической фасовки чипсов нужно все то же, что и для автоматической, за исключением фасовочного автомата. Вместо него можно использовать фасовочный полуавтомат, который, хоть и требует постоянного участия оператора в своей работе, но стоит в разы дешевле автомата.

Таким фасовочным полуавтоматом можеть быть фасовочный полуавтомат с весовым дозатором ПАФ-20-В, если он конечно будет укомплектован двухуровневым дозатором (изготавливается подзаказ).

Как и в ситуации с автоматической фасовкой, необходимо продумать наполнение бункера фасовочного полуавтомата (вручную или приобрести загрузочный транспортер) и предусмотреть отвод готовых упаковок.

- Возможности до 2 000 уп/час

- Тип упаковки пакет (подушка/стоячий)

- Типы пленок любые, кроме ПВХ,ПОФ,ПЭ

Дополнительная информация

-

Характеристика

Автоматическая жарка, фасовка и упаковка с производительностью до 70 кг/час

Для автоматической жарки, фасовки и упаковки необходимо:

- Собственно, сами семечки.

- Полимерная пленка в рулонах. Может быть как с полиграфией, так и без нее. При наличии полиграфии, рисунок должен быть нанесен таким образом, чтобы его вид не изменялся при формировании пакета (рассчитан под размеры упаковки и место формирования швов). Пленка может быть любого типа и любой толщины, при условии, что верхний ее слой не является полиэтиленом.

- Фасовочный автомат, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу семечек и запаивать (закрывать) упаковку. Фасовочными автоматами, которые могут справиться с упаковкой семечек в пакет "подушка", являются: Пневматический фасовочный автомат с объемным дозатором АФ-35-ОМ / Механический фасовочный автомат с объемным дозатором АФ-45-ОМ / Механический фасовочный автомат с объемным дозатором АФ-45-ОМ / Механический фасовочный автомат с весовым дозатором АФ-45-В. Разница между предложенными автоматами будет состоять в типе упаковочного компонента.

- Жарочная печь, с накопительным бункером, проходного типа ПЖП-70 (барабан и бункер - черный металл) или ПЖП-70-Н (барабан и бункер - нержавеющий металл).

- Охладитель-очиститель проходного типа ООП-120 (барабан - черный металл)или ООП-120-Н (барабан - нержавеющий металл).

- Транспортер загрузочный ЗТ-1. Применяется для приема семечки из охладителя-очистителя и подачи ее в накопительный бункер фасовочного автомата.

Также, желательно, предусмотреть возможность отвода готовых упаковок от автомата. Как вариант, можно использовать транспортер отводящий ОТ-1

Автоматическая жарка, фасовка и упаковка с производительностью до 140 кг/час

Для автоматической жарки, фасовки и упаковки необходимо:

- Собственно, сами семечки.

- Полимерная пленка в рулонах. Может быть как с полиграфией, так и без нее. При наличии полиграфии, рисунок должен быть нанесен таким образом, чтобы его вид не изменялся при формировании пакета (рассчитан под размеры упаковки и место формирования швов). Пленка может быть любого типа и любой толщины, при условии, что верхний ее слой не является полиэтиленом.

- Фасовочный автомат, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу семечек и запаивать (закрывать) упаковку. Фасовочными автоматами, которые могут справиться с упаковкой семечек в пакет "подушка", являются: Пневматический фасовочный автомат с объемным дозатором АФ-35-ОМ / Механический фасовочный автомат с объемным дозатором АФ-45-ОМ / Механический фасовочный автомат с объемным дозатором АФ-45-ОМ / Механический фасовочный автомат с весовым дозатором АФ-45-В. Разница между предложенными автоматами будет состоять в типе упаковочного компонента, и прочесть об этом можно в FAQ "Какой автомат выбрать: пневматический, механический, а так же в использовании дозатора, информацию о котором можно прочесть в СТАТЬИ Дозаторы: Объемный или весовой.

- Жарочная печь, с накопительным бункером, проходного типа ПЖП-140 (барабан и бункер - черный металл) или ПЖП-140-Н (барабан и бункер - нержавеющий металл). Разницу между предложиными печами можно прочесть в FAQ Барабан жарочной печи: какую сталь выбрать.

- Охладитель-очиститель проходного типа ООП-120 (барабан - черный металл)или ООП-120-Н (барабан - нержавеющий металл).

- Транспортер загрузочный ЗТ-1. Применяется для приема семечки из охладителя-очистителя и подачи ее в накопительный бункер фасовочного автомата.

Также, желательно, предусмотреть возможность отвода готовых упаковок от автомата. Как вариант, можно использовать транспортер отводящий ОТ-1

Полуавтоматическая жарка, фасовка и упаковка с производительностью до 30 кг/час

Для полуавтоматической жарки, фасовки и упаковки необходимо:

- Собственно, сами семечки.

- Полимерная пленка в рулонах. Может быть как с полиграфией, так и без нее. При наличии полиграфии, рисунок должен быть нанесен таким образом, чтобы его вид не изменялся при формировании пакета (рассчитан под размеры упаковки и место формирования швов). Пленка может быть любого типа и любой толщины, при условии, что верхний ее слой не является полиэтиленом.

- Фасовочный полуавтомат, который будет одновременно производить формирование упаковки из рулона пленки, выдавать в такую упаковку установленную дозу семечек и запаивать (закрывать) упаковку. Фасовочными автоматами, которые могут справиться с упаковкой семечек в пакет "подушка", являются: Фасовочный полуавтомат с объемным дозатором ПАФ-20-ОМ / Фасовочный полуавтомат с весовым дозатором ПАФ-20-В. Разница между предложенными полуавтоматами будет состоять в использовании дозатора.

- Жарочная печь, с накопительным бункером, проходного типа ПЖП-140 (барабан и бункер - черный металл) или ПЖП-140-Н (барабан и бункер - нержавеющий металл).

По желанию линию можно доукомплектовать:

- Охладитель-очиститель проходного типа ООП-120 (барабан - черный металл)или ООП-120-Н (барабан - нержавеющий металл).

- Транспортер загрузочный ЗТ-1. Применяется для приема семечки из охладителя-очистителя и подачи ее в накопительный бункер фасовочного автомата.

- Возможности до 140 кг/час

- Тип упаковки пакет (подушка/стоячий)

- Типы пленок любые, кроме ПВХ,ПОФ,ПЭ

Дополнительная информация

-

Характеристика

Спрос на натуральное зерновое кофе в мире продолжает расти. Украинцы все больше отдают предпочтение зерновому кофе вместо традиционного чая. За последние десятилетие спрос на кофе вырос на 23 % и продолжает расти. Потребление кофе в большом количестве характерно в больших городах, где ритм жизни заставляет человека быть бодрым.

В среднем одна семья из двух взрослых, покупает новую килограммовую пачку зернового кофе раз в месяц или раз в 2-ве, 3-ри недели. Это не считая потребления кофе на работе и покупки данного напитка в кофейнях.

Готовые решения для организации процесса обжарки, фасовки и упаковки кофейных зерен.

Полуавтоматическая линия для обжарки и фасовки кофейных зерен.

Родстер для обжарки кофейных зерен R2

Даная модель родстера оптимально подойдет для небольшого цеха по обработке кофе или старта бизнеса по обработке и фасовки кофе для розничной продажи. Функциональные возможности данного агрегата соответствует всем необходимым технологическим процессам обжарки зеленного зерна кофе.

Кофейные зерна обжаривают контактно-конвективным способом. Зерна обжариваются вовремя контакта их с разогретым барабаном и продувкой горячим воздухом, а также зерна равномерно размещаются по всему барабану при помощи лопастей. Благодаря системе вентиляции, которая распределяет воздушные потоки в камере, убирает излишки влаги и шелуху в циклон.

Технические характеристики R2:

- Разовая загрузка, кг 2

- Время цикла обжарки, мин 10-15

- Установленная мощность, кВт 7,1

- Максимальная температура, °С 250

- Напряжение, В 220

- Наличие контролера +

Весовой дозатор ВД-1

Для дозирования уже обжаренных зерен используется весовой дозатор ВД-1. Обжаренные зерна высыпаются в загрузочный бункер весового дозатора с которого зерна поступают на вибролоток. Лоток с установленной амплитудой подает продукт во взвешивающий ковш. При заполнение ковша заданным количеством продукта, датчик подает сигнал на блок управления, после чего вибролоток останавливается и кофейные зерна перестают поступать в ковш. Загруженный ковш открывается и заданное количество поступает в лейку, с которой высыпается в подготовленную оператором готовую упаковку.

После опустошения ковша процесс дозирования запускается повторно.

Технические характеристики ВД-1:

- Электропитание, В/Гц 220/50

- Потребление электроэнергии, kВт/час 0,5-1

- Производительность доз/час 600-2400

- Объем накопительного бункера, л 60-240

- Диапазон дозировки, 0–2000

Напольный запайщик постоянного нагрева ЗПП-300

Горловины пакетов с расфасованным кофе запаиваются запайщиком ЗПП-300. Данный запайщик используется для финишной запайки пакетов с продукцией швом «еврошив». В зависимости от типа губок, шов может быть гладкий или рефренный. ЗПП-300 не пригоден для сварки пакетов из полиэтилена.

Оператор укладывает на подложку пакет, который требуется запаять и нажимает на педаль. При нажатии педали создается давление на вертикальные штоки, которые опускаются вниз, тянут за собой прижимную планку и прижимают ее к нижнему сварному элементу.

В момент прижатия прижимной планки к нижнему сварному элементу фрагменты пакет зажимаются между разогретыми губками сварных элементов, начинают плавиться и формируют шов. Если губки сварных элементов имеют рифленую поверхность, формируется шов с продольными полосками-зубцами, так называемый «еврошов».

После сварки шва, отпустить педаль и вынуть сваренные запаянный пакет. Проконтролировать качество шва – шов должен быть хорошо пропаян и не иметь видимых разрывов.

Технические характеристики ЗПП-300:

- Возможности, до 2000 швов/час

- Продукция, пакеты

- Типы пленок, любые, кроме ПВХ,ПОФ,ПЭ

Также возможно увеличить производительность предприятия по обработке кофейных зерен, за счет установке более производительной автоматической линии.

Автоматическая линия для обжарки фасовки и упаковки кофейных зерен

Родстер для обжарки кофейных зерен R5

Такая модель кофейного родстера подойдет для предприятий которые уже наладили сбыт своей продукции и продолжают развивается. R5 способен произвести обжарку зеленных кофейных зерен около 15 кг/час, производительность зависит от степени обжарки. Обжарка происходит соблюдая необходимые технологические процессы.

Процесс обжарки зерен происходит при помощи горячего воздуха и соприкосновения продукта с барабаном который нагревается при помощи двух тэнов. Вовремя вращения барабана кофе распределяется равномерно по всему объему при помощи воздействия лопастей. Конструкция лопастей позволяет воздействовать на продукт не повреждая его. Максимальная температуры в жарочном барабане 250 °С.

Конструктивно тэны разделены на две отдельные группы, что позволяет в процессе обжарки их включать или отключать поочередно.

В систему контроля обжарки зерен входит смотровое окно, расположенное на лицевой панели печи, а также с пробника готовности зерна. Процесс контроля степени обжарки происходит без прерывания процесса.

Родстер R5 оснащается системой вентиляции, которая собирает чрезмерную влагу и шелуху в циклон. По окончанию процесса обжарки, кофе автоматически поступает в охладитель, в котором процесс охлаждения происходит за несколько минут.

Технические характеристики R5:

- Разовая загрузка, кг 5

- Время цикла обжарки, мин 10-15

- Установленная мощность, кВт 12

- Максимальная температура, °С 250

- Напряжение, В 380

- Наличие контролера +

- Материал деталей контактирующих с продуктом нержавеющая сталь

Ковшевой загрузчик ЗТ-1

Загрузчик применяется для подачи продукции в бункер фасовочно-упаковочного автомата, также может применятся для других целей. ЗТ-1 оснащается собственным загрузочным бункером с устройством контроля заполнения бункера, благодаря чему возможно поддерживать заданный уровень продукта и организовать непрерывный процесс фасовки и упаковки.

Технические характеристики ЗТ-1:

- Электропитание, В/Гц 380/50

- Потребление электроэнергии, kВт/час 0,5

- Длина /Ширина /Высота (не более)*, мм 2700/700/3500

- Вес (не более), кг 150

- Производительность (макс.), л./мин 50-100

- Объем накопительного бункера, л 100

- Объем ковша транспортера, л 2,5

- Ширина конвейерной ленты, мм 240

Фасовочный автомат с весовым дозатором АФ-35-В

Фасуемое кофе засыпается в бункер весового электронного дозатора, из которого посредством вибролотка подается во взвешивающий ковш, подвешенный на тензодатчике. При заполнении ковша до указанных весовых параметров, тензодатчик подает сигнал на электронный блок управления дозатора, который останавливает вибролоток, прекращая подачу продукта.

При получении импульса от упаковочного автомата, контроллер подает сигнал на открытие взвешивающего ковша, ковш открывается, высыпая свое содержимой в лейку. По лейке, через тубус рукавообразующего приспособления, продукт высыпается в свёрнутую тубой упаковочную плёнку с запаянным задним швом и донышком. В это время контроллер включает вибролоток для наполнения взвешивающего ковша следующей порцией продукта.

Работой упаковочного автомата управляет собственный блок управления, имеющий в своем составе микроконтролер и синхронизированный с контроллером весового дозатора посредством электрической связи. Микроконтроллер с помощью пневмоприводов приводит в действие паечный узел оборудования.

Паечный узел фасовочного аппарата использует принцип постоянного нагрева и за один прием одновременно запаивает типом шва "еврошов" верхний шов заполненной упаковки, нижний и боковой швы следующей упаковки. При этом, в момент сварки пленки происходит смещение паечного узла вниз на установленную длину упаковки, тем самым осуществляется протяжка упаковочной пленки. Учитывая, что упаковка сварена непосредственно на полотне пленки, при ее протяжке происходит разматывание рулона и сворачивание пленки, посредством специального воротника, в тубу вокруг тубуса, т.е. формируется заготовка для следующей упаковки. Контроль длины протяжки и, соответственно, длины упаковки, осуществляется по фотометке, нанесенной на пленку, либо механическим способом.

В момент достижения нижней точки производится отделение заполненной упаковки путем рассечения пленки механическим зубчатым ножом. В это же время микроконтролер упаковочного автомата подает сигнал "Разгрузка" контроллеру весового дозатора, заполняя следующую упаковку, разжимает сварочные элементы паечного узла и перемещает их вверх для запайки следующих швов. Отсеченная упаковка падает на пол, в специальную емкость.

Технические характеристики АФ-35-В:

- Электропитание, В/Гц 380/50

- Потребление электроэнергии, kВт/час 1,5

- Пневмопитание, атм./л.мин. 6/250

- Ширина/Диаметр рулона пленки (макс.), мм 380/300

- Производительность (макс.), уп./час 500-2000

- Объем накопительного бункера, л. 60-240

- Диапазон дозировки, г. 20 – 1000 (до 2000 – под заказ)

- Д/ Ш упаковки (макс.), мм. 300/180

- Возможности до 140 кг/час

- Тип упаковки пакет (подушка/стоячий)

- Типы пленок любые, кроме ПВХ,ПОФ,ПЭ

Дополнительная информация

-

Характеристика

С пониманием всех трудностей, с которыми сталкиваются предприятия вовремя процесса фасовки и упаковки пылеобразующих сыпучих продуктов, мы разработали линию с которой у Вас не возникнет не каких проблем в процессе фасовки и упаковки продукции в пакет подушку.

Сочетание нашего транспортного оборудования и фасовочного автомата со шнековым дозатором, которое мы производим уже много лет и выявили, исправили все какие-либо побочные факторы. Наши клиенты всегда в том, что они вовремя и качественно расфасуют и упакуют свою продукцию в пленочные пакеты типа «подушка».

Шнековый загрузочный транспортер для пылящей продукции

агрузочный транспортер ЗТШ-1 для сыпучей пылеобразующей продукции применяется для подачи продукции нуждающейся в фасовке и упаковки в приемный бункер фасовочной машины АФ-35-Ш. Также транспортер применяется с другими фасовочными автоматами и транспортными лентами.

Принцип работы транспортера, пылящий продукт (какао порошок, крахмал, сахарная пудра и т.д.) с загрузочного бункера по металлической трубе при помощи шнека который размещен в ней подается в бункер фасовочно-упаковочного автомата. Такая конструкция сводит к минимуму образованию пыли продукции.

ЗТШ-1 оборудован собственным накопительным бункером объемом 80 литров, а также блоком контроля наполнении бункера фасовочно-упаковочного автомата. Блок контроля позволяет выставить необходимый уровень продукции в бункере фасовочного автомата, что позволяет наладить непрерывный цикл фасовки и упаковки. Датчик контроля загрузки бункера позволяет подавать продукцию, когда ее уровень достигает заданного минимума, и останавливать шнек подачи при достижение нормы загрузки.

Фасовочно-упаковочный автомат для пылеобразующих сыпучих продуктов

Фасовочно-упаковочный автомат АФ-35-Ш – это оптимальный вариант для упаковки продукции, которая образует продуктовую пыль. Данная модель автомата позволяет изменить размер дозы продукции. Размер дозы осуществляется объемным способом дозирования не по весу, а количеством оборотов шнека. При смене фасуемой продукции необходимо учитывать ее плотность, так как при одинаковом количестве оборотов для различных продуктов вес порций может отличаться.

Принцип работы фасовочно-упаковочного автомата для пылеобразующих сыпучих продуктов

По стенкам горловины бункера пылящий продукт ссыпается в тубус рукавообразующего приспособления. Через горловину и тубус вертикально проходит шнек, верхняя точка которого крепится к электроприводу. Продукт просыпаясь через горловину, заполняет пустоты между шнеком и внутренней частью тубуса. В нижней части тубуса расположен клапан, который предотвращает самостоятельное просыпание продукции.

После поступления сигнала от блока управления автомата, шнек приводится в действие электроприводом. Вращающий шнек начинает перемещать продукцию из бункера в нижнею точку тубуса. Число оборотов шнека в минуту зависит от указанного значения на частотном преобразователе. Параллельно с запусков шнека, электропривод приводит в действие размещенный в бункере «ворошители» который выполняет функцию перемешивания и способствует лучшему поступлению продукта в горловину.

Вовремя вращения шнека клапан который размещен в нижней точке тубуса открывается и продукт, перемещенный шнеком , поступает в сформированную рукавом упаковочную пленку у которой уже запаяно дно. После достижения количества импульсов, установленных на счетчике, подача питания на электропривод прекращается, шнек останавливается и клапан на тубусе закрывается, отсекая выдачу дозы продукта в заготовку упаковки. В этот же момент счетчик подает импульс микроконтроллеру, управляющему работой упаковочного автомата.

Получив импульс, микроконтроллер с помощью пневмоприводов приводит в действие паечный узел. Паечный узел использует принцип постоянного нагрева и за один прием одновременно запаивает типом шва "еврошов" верхний шов заполненной упаковки, нижний и боковой швы следующей упаковки.

При этом в процессе сварки происходит смещение горизонтальных губок паечного узла (каретки) вниз на установленную длину упаковки. Поскольку губки перемещаются вниз, не разжимаясь, они протягивают за собой упаковочную пленку. Происходит разматывание рулона и сворачивание пленки, через воротник, в рукав вокруг тубуса.

В момент достижения кареткой нижней точки производится отделение заполненной упаковки путем рассечения пленки механическим зубчатым ножом.

Отводящий транспортер для готовой продукции

Отводящий транспортер в линии применяется для отвода от упаковочного автомата готовой продукции на приемный стол, с последующей упаковкой товара в групповую тару человеком. Данный транспортер широко применяется и для других целей.

У транспортера угол наклона до 40°, что делает возможным перемещение упакованной продукции на высоту до 750 мм. На транспортной ленте размещены поперечные ребра, которые предотвращают сползание упакованного товара.

- Возможности 1500 уп./час

- Тип упаковки пакет (подушка/стоячий)

- Продукция пылеобразующие продукты

Дополнительная информация

-

Характеристика

Автоматическая линия для фасовки меда, джемов

Производители продуктов которые уже закрепились на рынке, знают как трудно в наше время выйти на рынок с новым продуктом и закрепится в торговой сети и оптовых складах. Потребительский спрос диктует свои требования к продукции и ее упаковке. Внешний вид, срок хранении и качество продукции – все это влияет на покупательский спрос на Ваш продукт.

Конечно большим спросом пользуется тот товар, который отвечает всем современным тенденциям. Быстро и надежно закрепится на рынке сегодня можно, только если использовать современное фасовочное и упаковочное оборудование.

Комплектация автоматической линии для фасовки меда, джемов:

- Фасовочный автомат с жидкостным дозатором АФ-120-Ж

- Дозатор поршневой с загрузочным бункером с подогревом

Дозатор поршневой с загрузочным бункером с подогревом

Загрузочный бункер с подогревом применяется для увеличения текучести таких продуктов как мед, джем. Дозатор, используя объемный способ дозирования, имеет ограничения выдаваемой дозы, связанные с размерами мерного цилиндра.

Фасовочно-упаковочный автомат с жидкостным дозатором АФ-120-Ж

Патрубок подачи продукции подключается к загрузочному бункеру с подогревом, откуда производится забор продукции для дозирования. После поступления сигнала с ЭБУ упаковочного автомата, пневмоприводы дозатора жидкости втягивают шток из мерного поршневого цилиндра. В результате разрежения, в мерный цилиндр поступает продукт. Доза регулируется механическим регулятором, по расстоянию движения штока цилиндра.

Когда шток мерного цилиндра занимает нижнее положение, ЭБУ подает сигнал на переключение работы пневмоприводов на обратное движение, вдавливая шток в цилиндр и сжимая дозируемую жидкость внутри него. При сжимании жидкость, заполнившая цилиндр наполнения, выдавливается через патрубок выдачи, расположенного в трубке, на которой, с помощью воротника, свернута рукавом упаковочная пленка, с запаянным задним продольным швом и нижним горизонтальным швом (стик-пакет). После выдачи дозы фасуемого продукта, блок управления снова подает сигнал пневмоприводам на вытягивание штока, и приводит в действие паечный узел.

Паечный узел фасовочного автомата для меда АФ-120-Ж использует постоянный нагрев упаковочной пленки и запаивает типом шва «еврошов» верхний шов заполненной продукцией упаковки, и задний продольный швы следующей стик упаковки. В момент запайки шва смыкаются нагреватели в горизонтальном положение и происходит смещение горизонтальных колодок узла вниз на установленную длину стик-пакета для меда, джема. Колодка запайки шва перемещается в нижнее положение в сжатом состояние, благодаря этому происходит размотка упаковочного материала.

В то время, когда паечный узел достигает нижней точки, производится отделение заполненной стик упаковки, путем рассечения пленки механическим зубчатым или прямым ножом. В это же время происходит вдавливание штока в мерный цилиндр и выдача очередной дозы жидкости в новую стик упаковку, после чего электронный блок управления подает сигнал на разжатие горизонтальных сварных колодок и перемещает их вверх для запайки следующего стик пакета. Отсеченная упаковка падает на пол, в специальную емкость (коробку) или на отводящий транспортер.

- Возможности 1200-4800 уп./час

- Тип упаковки стик пакет

- Продукция жидкости и пасты

Дополнительная информация

- Цена 0

-

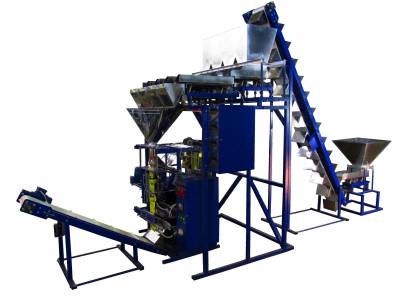

Характеристика

Нам известны все трудности, с которыми Вы можете столкнуться вовремя организации процесса фасовки и упаковки круассанов. Разработанная нами автоматическая линия для упаковки продукции в полимерный пакет подушку с погрешностью дозировки ± 6 грам.

Сочетание нашего транспортного оборудования и фасовочно-упаковочного автомата с мультиголовочным весовым дозатором для разделения на порции (по весу), а так же упаковки круассанов в пакет «подушка». Вы всегда можете быть уверены в том, что продукция будит, расфасована вовремя.

Транспортер загрузочный Z-образный ЗТ-3

Загрузочный транспортер ЗТ-3 применяется для подачи в загрузочный бункер мультиголовочного весового дозатора кусковых штучных продуктов. Транспортер также возможно использовать для других целей (загрузка сыпучего продукта в накопительные резервуары, подъем и транспортировка продукта и для других целей).

Транспортер оснащен накопительным бункером и устройством контроля наполнения бункера назначения (дозатора, упаковочного автомата), что делает возможным поддерживать необходимый уровень продукта, способствуя непрерывному процессу фасовки /упаковки. При заполнение бункера назначения устройство контроля останавливает ленту транспортера до понижения уровня продукта.

Пневмомеханический фасовочный автомат с весовым дозатором

Основным преимуществом данной модели оборудования АФ-50-В10, по сравнению с аналогами, является высокая точность взвешивания продукции (за счет комбинации взвешивающих ковшей и суммированию их к максимально заданному весу), а так же применения его для фасовки и упаковки круассанов. Автомат оснащен сенсорным блоком управления. Позволяет записывать в память до 40 видов продукции.

Для работы оборудования, обязательным условием, является комплектация станка загрузочным транспортером ЗТ-1, ЗТ-3, а так же компрессорной установкой.

Отводящий транспортер для готовой продукции

Отводящий транспортер в линии применяется для отвода от упаковочного автомата готовой продукции на приемный стол, с последующей упаковкой товара в групповую тару человеком. Данный транспортер широко применяется и для других целей.

У транспортера угол наклона до 40°, что делает возможным перемещение упакованной продукции на высоту до 750 мм. На транспортной ленте размещены поперечные ребра, которые предотвращают сползание упакованного товара.

Принцип работы автоматической линии для фасовки и упаковки круассанов

Круасанны, по загрузочному транспортеру, поступает в приемную лейку мультиголовочного весового дозатора. По вибролотку продукт поступает на взвешивающие ковши. В каждом ковше поступившая порция продукта взвешивается отдельно, после чего информация о весе поступает на вычислительный блок. После расчета различных комбинаций веса продукта, вычислительный блок выбирает оптимальную комбинацию заполнения упаковки и посылает сигнал выбранным ковшам с продуктом. Выбранные ковши открываются и продукт поступает в ковш синхронизации, после чего поступает, через лейку упаковочного автомата, в сформированную пакет подушку.

Работой упаковочного автомата управляет расположенный в блоке управления микроконтроллер, который после выдачи дозы круассанов приводит в действие механизм протяжки упаковочного материала. При протяжке происходит разматывание рулона и сворачивание пленки, через воротник, в рукав вокруг тубуса. Протянув пленку на необходимое расстояние, микроконтроллер приводит в действие паечный узел.

Паечный узел использует принцип постоянного нагрева и за один прием одновременно запаивает типом шва «еврошов» верхний шов заполненной упаковки, нижний и боковой швы следующей упаковки. При этом в момент сварки производится отделение заполненной упаковки путем рассечения пленки механическим зубчатым ножом. Отсеченная упаковка падает на отводящий транспортер.

- Возможности 3500 уп./час

- Тип упаковки пакет (подушка/стоячий)

Дополнительная информация

-

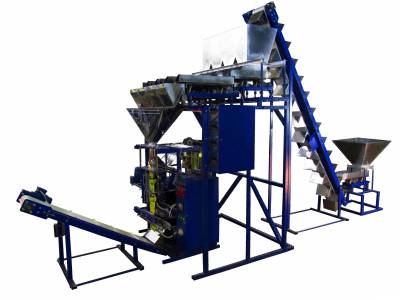

Характеристика

Пряники, печенья фасуются в полипропиленовые или полиэтиленовые пакеты, которые формируются из предварительно заготовленного рулона и свариваемые непосредственно в процессе автоматической расфасовки.

Автоматическая линия фасовки и упаковки пряников, печенья позволит Вам выполнять большие объемы расфасовочных работ в короткие сроки, а также предотвращают повреждения и деформацию фасуемого в пакеты продукции.

Транспортер загрузочный Z-образный ЗТ-3

Загрузочный транспортер ЗТ-3 применяется для подачи в загрузочный бункер мультиголовочного весового дозатора прников, печенья. Транспортер также возможно использовать для других целей (загрузка сыпучего продукта в накопительные резервуары, подъем и транспортировка продукта и для других целей).

Транспортер оснащен накопительным бункером и устройством контроля наполнения бункера назначения (дозатора, упаковочного автомата), что делает возможным поддерживать необходимый уровень продукта, способствуя непрерывному процессу фасовки и упаковки. При заполнение бункера назначения устройство контроля останавливает ленту транспортера до понижения уровня продукта.

Пневмомеханический фасовочный автомат с весовым дозатором

Основным преимуществом данной модели оборудования АФ-50-В10, по сравнению с аналогами, является высокая точность взвешивания продукции (за счет комбинации взвешивающих ковшей и суммированию их к максимально заданному весу), а так же применения его для фасовки и упаковки печенья, пряников. Автомат оснащен сенсорным блоком управления. Позволяет записывать в память до 40 видов продукции.

Для работы оборудования, обязательным условием, является комплектация станка загрузочным транспортером ЗТ-1, ЗТ-3, а так же компрессорной установкой.

Отводящий транспортер для готовой продукции

Отводящий транспортер в линии применяется для отвода от упаковочного автомата упакованых пряников и печенья на приемный стол, с последующей упаковкой товара в групповую тару человеком. Данный транспортер широко применяется и для других целей.

У транспортера угол наклона до 40°, что делает возможным перемещение упакованной продукции на высоту до 750 мм. На транспортной ленте размещены поперечные ребра, которые предотвращают сползание упакованного товара.

Принцип работы автоматической линии для фасовки и упаковки пряников и печенья

Выпичка, по загрузочному транспортеру, поступает в приемную лейку мультиголовочного весового дозатора. По вибролотку продукт поступает на взвешивающие ковши. В каждом ковше поступившая порция продукта взвешивается отдельно, после чего информация о весе поступает на вычислительный блок. После расчета различных комбинаций веса продукта, вычислительный блок выбирает оптимальную комбинацию заполнения упаковки и посылает сигнал выбранным ковшам с продуктом. Выбранные ковши открываются и продукт поступает в ковш синхронизации, после чего поступает, через лейку упаковочного автомата, в сформированную пакет подушку.

Работой упаковочного автомата управляет расположенный в блоке управления микроконтроллер, который после выдачи дозы круассанов приводит в действие механизм протяжки упаковочного материала. При протяжке происходит разматывание рулона и сворачивание пленки, через воротник, в рукав вокруг тубуса. Протянув пленку на необходимое расстояние, микроконтроллер приводит в действие паечный узел.

Паечный узел использует принцип постоянного нагрева и за один прием одновременно запаивает типом шва «еврошов» верхний шов заполненной упаковки, нижний и боковой швы следующей упаковки. При этом в момент сварки производится отделение заполненной упаковки путем рассечения пленки механическим зубчатым ножом. Отсеченная упаковка падает на отводящий транспортер.

- Возможности 3500 уп./час

- Тип упаковки пакет (подушка/стоячий)

Дополнительная информация

- Цена 0

-

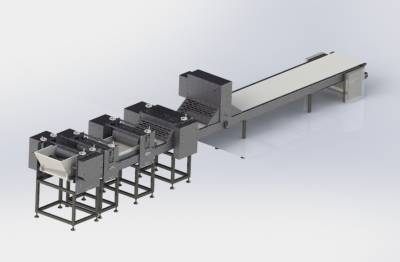

Характеристика

Загрузка компонентов в бункер дозатора осуществляется с помощью транспортеров по принципу - "для каждого ингредиента свой транспортер". Загрузчики оснащены частотными регуляторами с помощью которых можно произвести плавную досыпку компонента до заданного веса. Бункер дозатора герметично соединен с транспортерами и смесителем с помощью гибких рукавов.

-

Описание работы

Работа линии автоматизирована и управляется контроллером.

Оператор на пульте управления выбирает или устанавливает рецептуру смеси и затем загружает необходимые компоненты в бункера транспортеров для больших и средних доз. Для малых доз, оператор предварительно взвешивает компоненты в необходимых пропорциях, исходя из общего объема загрузки всех малых доз, и загружает в предсмеситель для микрокомпонентов.

После загрузки всех компонентов комплекс работает в автоматическом режиме, оператор только подсыпает компоненты в бункера транспортеров. Подача компонентов в дозаторы, взвешивание, смешивание компонентов и их выгрузка происходит в автоматическом режиме. Бункера загрузчиков для подачи больших, средних и малых доз укомплектованы датчиками уровня, которые информируют оператора о наличии продукта для смешивания и дают команду на дозирование, или выгрузку из смесителей. Также шнековые загрузчики оснащены частотными преобразователями, которые организовывают плавную досыпку продукта в дозатор, обеспечивая точность взвешивания. Все бункера шнековых загрузчиков оснащены рамными мешалками, которые не дают продукту слежаться.

Дозаторы установлены на тензодатчиках, которые взвешивают компоненты в бункерах дозаторов и управляют подачей продукта шнековыми транспортерами.

Время цикла смешивания и автоматическую выгрузку из смесителя задает оператор на пульте управления. Готовая смесь из ленточного перемешивателя автоматически выгружается в приемный бункер подающего транспортера для подачи на следующую технологическую операцию или в накопительный бункер готовой смеси с последующим дозированием. После выгрузки готовой смеси из смесителя автоматически закрывается разгрузочная заслонка и происходит дозирование компонентов на следующий цикл.

-

Особенности

Комплекс для дозирования и смешивания сыпучих компонентов позволяет в автоматическом режиме сдозировать и в последствии смешать различные сыпучие компоненты, при этом значительно сократив составляющую человеческого труда в технологическом процессе.

Преимущества

- Полная автоматизация технологического процесса;

- Точность дозирования компонентов;

- Увеличение производительности готового продукта;

- Механизация загрузки и выгрузки компонентов;

- Исключение человеческого фактора;

- Наличие сертификата и гигиенического заключения.

-

Документация

Все оборудование сертифицировано, укомплектовано качественными импортными комплектующими.

Наличие сертификата и гигиенического заключения.

-

Комплектация

- Смеситель для предсмешивания микрокомпонентов.

- Шнековые транспортеры с приемными бункерами для подачи компонентов на дозирование в смеситель.

- Дозаторы основных продуктов и микродоз.

- Смеситель сыпучих продуктов. Объем смесителя зависит от необходимой производительности. Мы производим смесители ленточно-шнековые для сыпучих продуктов на 440, 700, 1040, 1600 и 2500л.

- Шнековый транспортер для подачи готовой смеси в накопительный бункер.

- Накопительная емкость с мешалкой.

- Шнековый дозатор сыпучих компонентов в готовую тару.

- Система автоматизации управления линией на базе контроллера.

По желанию Заказчика данная комплектация может изменяться под технологические требования.

Все оборудование сертифицировано, укомплектовано качественными импортными комплектующими.

- Возможности объем смесителя(л.) 440-2500

- Продукция сыпучие продукты

Дополнительная информация

- Цена 0

- Возможности до 28 упак/мин

- Тип упаковки готовая тара

- Продукция сыпучие продукты